LEGACY LGP12/7.2风力发电变桨电池 替代松下12V7.2AH

更新:2026-01-13 11:08 编号:22556526 发布IP:111.197.187.207 浏览:19次

- 发布企业

- 北京狮克电源科技有限公司

- 认证

- 资质核验:已通过营业执照认证入驻顺企:第9年主体名称:北京狮克电源科技有限公司组织机构代码:911101140696016727

- 报价

- 人民币¥3100.00元每只

- 品牌

- LEGACY

- 型号

- LGP12/7.2

- 容量

- 12V9AH

- 关键词

- LEGACY, LGP12/7.2,风力发电变桨电池, 替代松下12V7.2AH

- 所在地

- 北京市昌平区顺沙路88号

- 联系电话

- 010-56018769

- 手机

- 18612657778

- 微信号

- 18612657778

- 经理

- 于洋 请说明来自顺企网,优惠更多

- 请卖家联系我

18612657778

18612657778- 2743921328

详细介绍

LEGACY LGP12/7.2风力发电变桨电池 替代松下12V7.2AH

变桨控制系统简介

总体概述

如今,风力涡轮机中的变桨控制系统已成为标准组件。桨距控制系统根据风力涡轮机的运行策略连续调整叶片桨距。这确保了风力涡轮机的恒定功率输出。

由于开发具有更大转子直径的大型风力涡轮机以实现更功率输出的持续趋势,整个系统受到不均匀风场的额外影响,其中点的风速可能与低点。这导致各个叶片、轴、齿轮箱和整个风力涡轮机结构上的受力不均匀。变桨控制系统可用于补偿这种机械应力,以延长风力涡轮机的使用寿命。

作为电网故障时的应急功能,储能系统提供足够的能量使叶片返回中立位置,以确保安全停机。此功能可防止风力涡轮机的严重损坏或完全损失。

变桨控制系统可构建为电气或液压系统。两种版本都适合不同的环境条件。

液压变桨控制系统

现场大约 35% 至 40% 的风力涡轮机配备了液压变桨控制系统。这些系统包括用于转动刀片的液压执行器、阀门、蓄能罐以及带有一个或多个泵的液压动力装置。液压动力装置安装在机舱内,执行机构和蓄能罐安装在旋转轮毂内。

液压系统的一个显着优点是其复杂性相对较低,因为不需要齿轮来调节叶片。初始系统成本较低。

液压系统的一个典型弱点是泵连续运行导致的能耗。压还会导致液压部件出现细小裂纹。液压油的使用需要定期维护,并且随着时间的推移存在漏油的风险。

如此,液压变桨控制系统已经在现场证明了其可靠性。

电动变桨控制系统

电动变桨控制系统包括用于转动叶片的机电致动器、电气控制器、电源装置和能量存储系统。电源装置安装在机舱内,执行器和储能器安装在旋转轮毂内。滑环确保动力从机舱传输到轮毂。

这些系统的主要优点是效率。根据储能解决方案,可以实现较长的维护间隔。由于维护要求较低,持续运营成本也较低。已使用两种类型的能量存储系统:基于电池的和基于超级电容器的。

基于电池的电动变桨控制系统的典型缺点是电池本身的重复维护工作以及电池监控中的组件数量较多,这增加了整个系统的复杂性。通过使用超级电容器可以很大程度上降低基于电池的电气系统的相关维护成本。

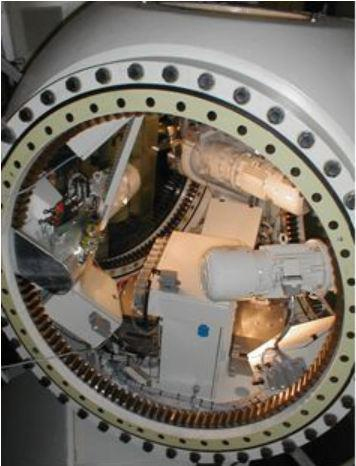

图1 独立机电变桨距执行器

电池变桨控制系统

现场大约 35% 至 45% 的风力涡轮机配备了电池电动变桨控制系统。

如今,基于电池的变桨控制系统和基于超级电容器的系统的初始成本是相等的。基于电池的系统可能具有复杂的充电和监控系统,以大限度地延长使用寿命并提供电池安全性。电池的工作温度范围也很窄,并且会受到恶劣环境条件的显着压力。由于这些原因,电池通常每 2 到 4 年更换一次 [3]。

超级电容器变桨控制系统

现场大约 20% 至 30% 的风力涡轮机配备了超级电容器电气变桨控制系统。

基于超级电容器的变桨控制系统比基于电池的系统具有更低的总拥有成本。由于充电和监控系统更简单,不包括储能本身的电力系统成本往往较低。与电池相比,超级电容器充电速度更快,在恶劣环境条件下性能更好,预计在正常工作条件下可运行长达 12 年 [4]、[5]。适中的温度和一致的工作电压可确保超级电容器较长的平均使用寿命。

超级电容器技术概述

截至2013年底,全球有近3万台涡轮机配备了700万颗麦克斯韦超级电容器,电容范围为350F至3000F。Maxwell 的客户群包括 40% 的风力涡轮机制造商。Maxwell 行业的产品线拥有从单个超级电容器单元到市场特定模块的各种解决方案。

超级电容器、双电层电容器 (EDLC) 和超级电容器是同义词。超级电容器是一种电荷蓄积器,具有极端的电容器板比面积和原子级电荷分离距离。这导致非常的电容。在充电或放电循环期间不会发生化学反应。

超级电容器以非常的效率存储能量。这种度可靠的能量存储可以缓冲电力需求和电力可用性之间的短期不匹配。超级电容器可在较宽的工作温度范围内工作,表现出优异的低温性能。超级电容器以 97% 或更的效率运行并不罕见。

根据电池类型,循环寿命在正常工作条件下为 500k 至 1M 次充电/放电循环 [4]、[5]。这使得平均使用寿命长达 12 年。Maxwell 与成熟的风力涡轮机制造商合作开发了多种针对电动变桨控制应用进行优化的超级电容器模块。该模块包括一个无源平衡电路,以确保所有电池充电到相同的电压水平。为了获得更的系统电压,模块可以串联。

图2 变桨控制系统中使用的典型LEGACY LGP12/7.2电池

超级电容器与电池

储能技术概述

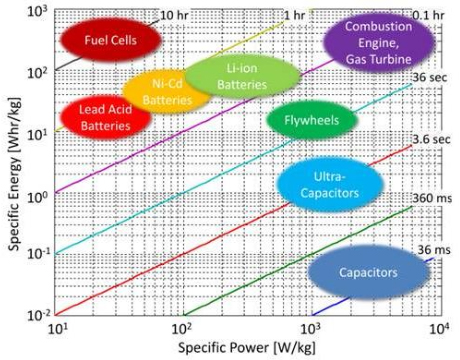

如今,电池和超级电容器都被用作电动变桨控制系统中的能量存储。这两种技术都有各自的优点和缺点。下面的拉贡图比较了各种能量存储/推进技术作为能量密度和功率密度的函数。对角线定义时间常数/“充电时间”。

图3 各种储能技术的Ragone图[2]

电池特性

电池以能量密度而闻名,但通常功率密度(充电/放电速率)有限。持续的速率循环会对电池性能和寿命产生有害影响。为了保持较低的速率(从而延),基于电池的能量存储必须超大容量才能满足峰值功率需求,该需求仅发生几秒钟。这导致系统的重量和成本显着增加。需要复杂的监控系统定期确定 SOC(充电状态)和 SOH(健康状态),并确保避免过度充电和过热情况。低温环境将需要更大的电池储能系统,以弥补常见电化学技术较差的低温性能。电池的使用寿命多只有几年,并且随着连续循环和恶劣的环境条件而进一步缩短。这需要定期维护和更换电池。如果这些系统安装在海上风力涡轮机中,这种维护可能会更加成问题且成本更。在冬季或暴风雨天气条件下,海上涡轮机的维护周期可能长达几个月。

超级电容器特性

由于其操作特性,特别是功率密度,超级电容器是电动变桨控制系统的良好选择。电动变桨控制系统的能源需求较低,可以通过超级电容器轻松满足。叶片桨距顺序的典型持续时间约为 30 秒。基于超级电容器的系统更小、更轻,并且不需要过大的尺寸来适应功率循环。超级电容器因其效率和制造过程中使用的材料而被认为是一种绿色技术。

宽工作温度范围(-40°C 至 +65°C)、长使用寿命和出色的循环稳定性可确保长达 12 年的免维护运行 [4,5]。与电池相比,基于超级电容器的系统还需要较少的监控和不太复杂的管理系统。他们的衰老是度可预测的。

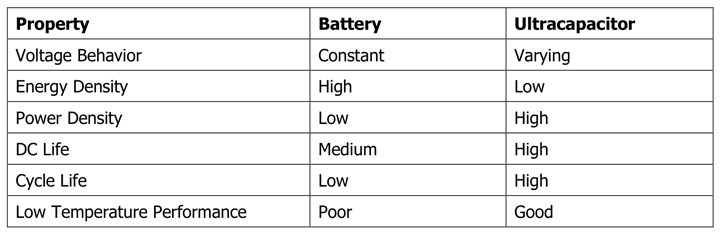

电池和超级电容器性能比较

图4 电池与超级电容器对比

成本考虑

初始投资成本

变桨控制系统的成本占风力涡轮机整个系统成本的比例在3%至5%之间。

目前,基于电池的变桨控制系统和基于超级电容器的变桨控制系统可以以相同的初始成本进行设计。考虑到总拥有成本,由于超级电容器的使用寿命长且维护量极少,平衡转向了基于超级电容器的系统。在风力涡轮机的位置使得维护变得困难的情况下,这种情况甚至更加严重。

初始设计成本

与基于电池的系统相比,基于超级电容器的系统需要更简单的监控和管理系统。超级电容器的机械安装和减振比电池的安装更简单。由于工作温度范围宽,超级电容器无需加热或冷却。这些情况导致超级电容器变桨控制系统的初始设计成本和硬件工作量降低。

维护成本

由于使用寿命更长且维护要求低,超级电容器的维护和更换成本更低。风电场所有者和运营商可以在 20 年内涡轮机可靠性并减少电池相关成本(包括收入损失)平均 30,000 至 60,000 美元,具体取决于 PPA(购电协议)和涡轮机尺寸(例如 1.5MW 或 2.5MW) 。

失去机会成本

由于正常工作条件下更长的产品寿命和更好的老化可预测性,超级电容器具有更低的计划外损耗[4]。这甚至可以减少停机时间,减少维护要求。

比较现金

目前,基于电池的变桨控制系统和基于超级电容器的变桨控制系统可以以相同的初始成本进行设计,初始系统成本可以设置为 0,以获得可比较的现金流概览。

运行成本

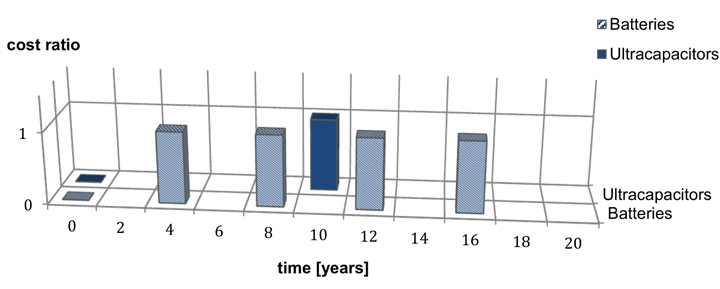

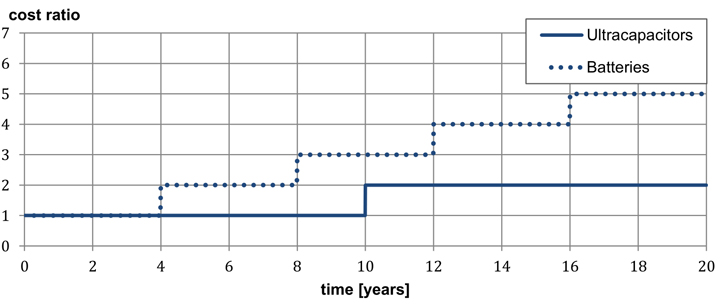

电池通常在 4 年后更换,超级电容器则在 10 年后更换 [4,5]。电池和超级电容器的储能成本几乎相同。下图显示了更换周期和储能成本的影响。这个计算确实包括储能成本,不包括劳动力成本。

图5 储能替代运行成本

总拥有成本

考虑到风力涡轮机的典型使用寿命为 20 年,定期更换电池所产生的总储能成本是同等超级电容器储能系统总成本的两倍半。

这个计算确实包括储能成本,不包括劳动力成本。

图6 储能替代的总拥有成本

概括

在风力涡轮机系统中,机电变桨控制系统比液压变桨控制系统具有显着的优势。作为备用储能系统,可以使用超级电容器或电池。

与电池系统相比,超级电容器系统在初始成本相似的情况下具有显着较低的总拥有成本。如果初设计,基于超级电容器的系统的成本可与基于电池的系统相当。

后,与电池相比,超级电容器还具有其他显着优势,如功率密度、效率、使用寿命长、老化可预测、工作温度范围宽和重量轻。

| 成立日期 | 2013年05月20日 | ||

| 注册资本 | 2000 | ||

| 主营产品 | 蓄电池、锂电池、牵引蓄电池、升降平台电池、太阳能电池、光伏电池、UPS电源、EPS蓄电池、柴油发电机电池、直流屏电池、启动电池、进口蓄电池,UPS不间断电源,逆变器,充电器, | ||

| 经营范围 | 技术开发;销售计算机、软件及辅助设备、文化用品、电子产品、五金交电、通讯设备、日用品、塑料制品、仪器仪表。(依法须经批准的项目,经相关部门批准后依批准的内容开展经营活动) | ||

| 公司简介 | LEGACYPOWER(UK)LIMITED是享誉世界的电源电池制造公司。这家创立于英国工业重镇伯明翰的老牌电池公司始建于1921年,迄今为止已经生产了上千种各种类型各种型号的狮克(LEGACY)蓄电池、电源配件以及各种电线电缆产品。经过近百年的发展,已成为欧洲乃至世界工业电源电池的。北京狮克电源科技有限公司为LEGACYPOWER(UK)LIMITED中国营销总部,全权负责中国市场的产品销售、售 ... | ||

- UNION”品牌电池的制造商IMGUNGLOBALINTERNATIONALPTYLTD是“UNION”品牌... 2026-01-13

- Union 电池 -中国为我们的客户提供质量哲学的基础UNION在质量方面是:欧盟制造。供应能力、送货服... 2026-01-13

- AGV自动充电装置AGV自动充电装置的详细资料:AGV自动充电装置充电滑口板取电器充电模组AGV自... 2026-01-13

- AGV智能充电站详情介绍AGV智能充电站主要特点:1、一体化机箱设计;2、模块化的设计,可以适用... 2026-01-13

- AGV 48V150AYT锂电充电机AGV48V150AYT锂电充电机简要描述:AGV48V150AYT锂电充电机用... 2026-01-13

Amaron亚马龙 Quanta蓄电池 12AL200 SMF 逆变电池580.00元/台

Amaron亚马龙 Quanta蓄电池 12AL200 SMF 逆变电池580.00元/台

品牌:Quanta AMARON Quanta蓄电池12AL042电源组 实验室设备 SMF 电池580.00元/只

AMARON Quanta蓄电池12AL042电源组 实验室设备 SMF 电池580.00元/只

品牌:AMARON 亚马龙 AMARON蓄电池 245H52亚马龙 HI-WAY 系列电池规格580.00元/件

AMARON蓄电池 245H52亚马龙 HI-WAY 系列电池规格580.00元/件

品牌:AMARON 亚马龙 Amaron蓄电池 Current CR-I1350D04R 135AH卡车 逆变器 平板电池1,250.00元/只

Amaron蓄电池 Current CR-I1350D04R 135AH卡车 逆变器 平板电池1,250.00元/只

品牌:AMARON 亚马龙 AMARON蓄电池 亚马龙Quanta UPS 电池 SMF 7AH/12V 12AVL007288.00元/只

AMARON蓄电池 亚马龙Quanta UPS 电池 SMF 7AH/12V 12AVL007288.00元/只

品牌:AMARON 亚马龙 Exide蓄电池 埃克塞德 210AH ES2400 G210 胶体休闲电池3,350.00元/只

Exide蓄电池 埃克塞德 210AH ES2400 G210 胶体休闲电池3,350.00元/只

品牌:Exide 埃克塞德 Exide 埃克塞德蓄电池 ES 1600 (替代 G140) 12V 140Ah 铅胶电池 VRLA2,700.00元/件

Exide 埃克塞德蓄电池 ES 1600 (替代 G140) 12V 140Ah 铅胶电池 VRLA2,700.00元/件

品牌:Exide 埃克塞德 Exide蓄电池ET1600埃克塞德12V230AH船舶设备电池3,850.00元/只

Exide蓄电池ET1600埃克塞德12V230AH船舶设备电池3,850.00元/只

品牌:Exide 埃克塞德 Exide蓄电池AGM 12-7F埃克塞德 AGM Ready电池288.00元/只

Exide蓄电池AGM 12-7F埃克塞德 AGM Ready电池288.00元/只

品牌:Exide 埃克塞德 AQQU电池 12ML55 12V 55Ah UPS用免维护密封电池760.00元/件

AQQU电池 12ML55 12V 55Ah UPS用免维护密封电池760.00元/件

品牌:AQQU电池